-

原料配比

将镨钕金属、纯铁、硼铁等固体原料按比例进行混合。

01 -

熔炼

通过熔炼炉将混合好的原料进行熔炼,再通过甩带形成速凝薄带合金片。

02 -

破碎制粉

通过中碎炉将速凝薄带合金片破碎制成合金粗粉,再通过气流磨制成合金细粉。

03 -

压制成型

在氮气保护下将粉末通过压机制成压坯。

04 -

真空烧结

通过烧结炉在真空环境下将压坯加热至高温后进行时效热处理形成钕铁硼毛坯。

05 -

机械加工

根据订单对形状及尺寸的具体要求使用专业设备对毛坯进行加工,包括磨加工、线切割、切片、打孔等。

06 -

晶界扩散

将重稀土金属或化合物覆盖到磁体表面,通过加热方法使重稀土元素扩散到烧结钕铁硼磁体内部。

07 -

表面处理

为满足耐磨性、耐腐蚀性等性能的要求,对磁体表面进行机械打磨、电化学处理等。

08 -

充磁

根据订单的需求,使用充磁机将磁体在磁场中磁化。

09 -

检验、包装

根据订单要求对磁体的磁性能、外观、尺寸、耐腐蚀性等各项性能进行检验,检验合格后方可进行包装入库。

10

烧结钕铁硼工艺流程 / TECHNOLOGICAL PROCESS

公司目前生产烧结钕铁硼永磁材料的流程可分为坯料工序 (行业内亦称“前道工序”)和成品工序 (行业内亦称“后道工序”) 两部分:坯料工序是将镨钕金属、纯铁、硼铁等原料制成钕铁硼毛坯;成品工序是通过机械加工、表面处理等方式对钕铁硼毛坯进行加工从而获得钕铁硼磁钢。具体的生产工艺流程图如下:

- 制粉工艺方面,公司应用铸片柱状晶生长调控技术、晶粒细化微观优化技术等技术,致力于改善粉料一致性及发挥稀土性能潜力,通过改良熔炼微观结构,应用细晶技术,优化混料工艺方式等,显著提升了钕铁硼磁钢的性能。

- 成型与烧结工艺方面,公司应用并改良了低氧磁体制备技术、冷等静压技术,使钕铁硼磁钢在压制过程中处于低氧状态,成型坯料制备不断优化,有效地降低了稀土损耗;低温烧结热处理技术的应用使得烧结工艺进一步得到提升,将温度调整为适宜的状态,可以充分发挥配方性能,代表产品为低氧工艺制备的高性能N55磁钢、采用近终成型技术生产的N38UH磁钢。

- 加工工艺方面,为追求客户定制的准确精度,公司应用高性能超薄小异形永磁制备技术,对钕铁硼毛坯进行高效率、低损耗精密加工,突破了高性能薄小磁体加工难度大的技术瓶颈,并通过智能影像外观自动化检测技术对产品外观缺陷进行严格把控,提升检测效率和准确性。

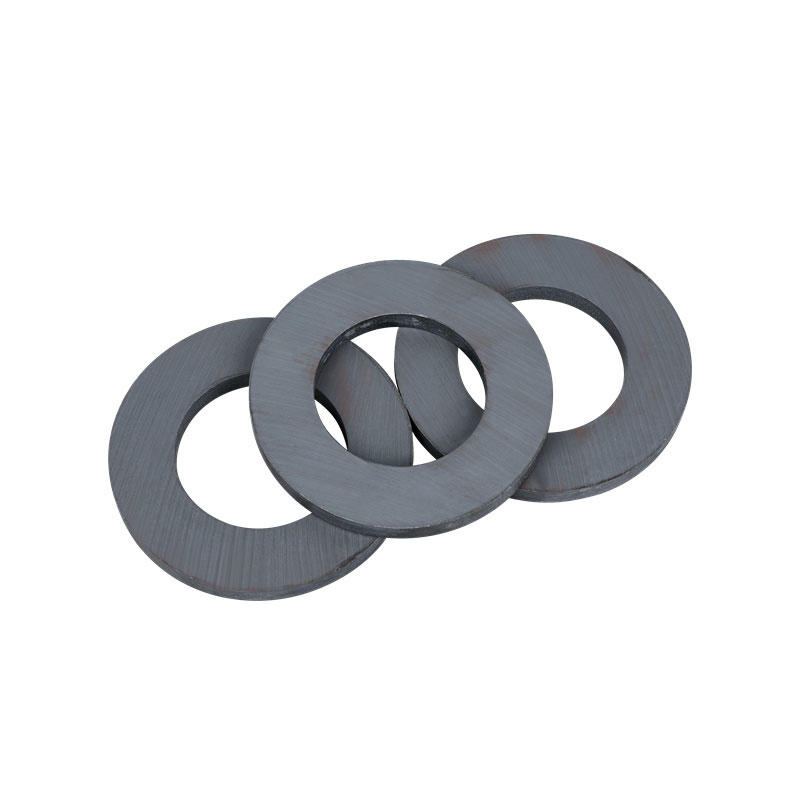

永磁铁氧体磁体的工艺流程 / TECHNOLOGICAL PROCESS

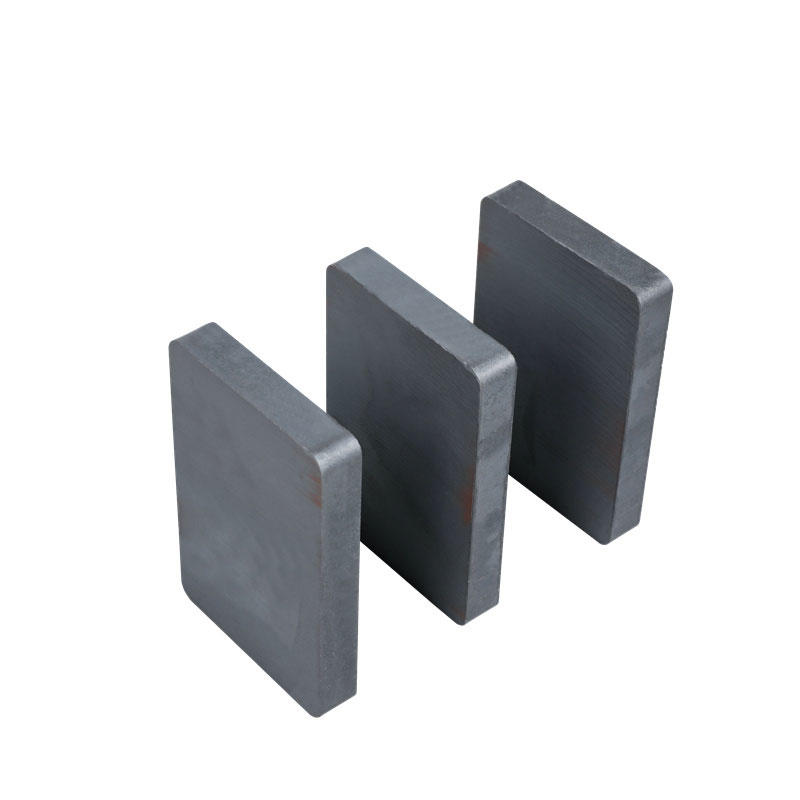

公司目前生产永磁铁氧体磁体的流程为:将外购的预烧料按自有配方与配料进行混合,经球磨机球磨后,通过沉淀、湿压成型、烧结、磨加工等步骤制成铁氧体磁瓦、铁氧体磁钢等成品。具体的生产工艺流程图如下:

-

原料配比

将锶铁氧体预烧料(主要成分为SrFe12O19)与碳酸钙、二氧化硅、碳酸锶、氧化镧、氧化钴等配料按配方比例进行混合。

01 -

球磨/沉淀

原料加水经球磨机粉碎后形成料浆,料浆置入沉淀塔进行沉淀。

02 -

湿压成型

将经沉淀形成的脱水料在正常空气环境下通过自动化压机制成生坯。

03 -

烧结

通过湿压磁瓦电烧辊道窑或湿压磁钢气烧辊道窑将生坯高温烧结成熟坯。

04 -

磨加工

熟坯经全自动磨床加工线加工后形成成品。

05 -

检验、包装

对磁体的磁性能、外观、尺寸等各项指标进行检验、包装入库。

06

- 在球磨工艺方面,公司应用并改良了高性能铁氧体料浆稳定技术、二次球磨配料工艺技术等多项业内先进技术,解决了制备过程中材料添加的定量问题,并分别采用双偶合分散、分细磨攻克了料浆团聚和粒径分布一致性的难题。球磨环节获取的料浆性能更为稳定,减少了球磨设备单位作业时间,提高了产品质量,降低了生产成本。

- 在成型工艺方面,公司采用自主研发独特的新型绿色环保脱模剂制备磁瓦,新型绿色环保脱模剂是微生物技术与表面脱模处理技术的有机结合,可降解油污分子、减少脱模剂的含油量、还原表面活性亲油因子。产品结合表面脱模工艺,通过新型脱模剂,改善了磁瓦的脱模效果,提高了坯料的表面光洁度。该脱模技术具有制备方法简单、应用便捷的特点,提高了生产效率。

- 在烧结工艺方面,公司通过改造烧结预热系统设备,减少入窑内烧结生坯的含水量,大幅降低了坯件在烧结时开裂、缺氧等因素导致的废品率,提高了产品的烧结密度和机械强度,并获取良好的微观结构及磁体性能。公司也通过配方调整实现了不同性能产品能适应的烧结基础温度,不同规格尺寸、不同性能的产品可以进行同温共烧,显著提高了烧结工序的生产效率。另外,在单板装量和装坯方式上,公司经过多次试验采用了符合公司产品形状小及重量轻特点的散装码放方式,实现了单板装量重、烧结气氛好、烧结成品率高的良好效果。

- 在磨加工工艺方面,公司通过优化磨床等加工设备参数和改进工艺技术,使得产品厚度一致性提高到L30MM内≤0.02MM,L50MM内≤0.04MM,掌握了通过磨加工工装生产的三相电机磁体的技术,在产品厚度、产品精度、设备性能稳定等行业技术难点方面取得了突破,在工艺和装备上实现了一定创新。

- 在二次开发方面,公司磁瓦产品正朝着高效率、低耗材、低能耗的方向发展,如公司自主研发出不含稀土ZK-5B高性能电机磁瓦,通过原子替代和复合掺杂,并利用强磁场压制和添加双分散剂,减少了磁粉凝聚,提高了取向效果,改善了材料性能,降低了生产成本。

English

English Español

Español Deutsche

Deutsche Tiếng Việt

Tiếng Việt